La Cina ha raggiunto un importante traguardo nel settore aerospaziale con lo sviluppo e la sperimentazione di un motore turboventola prodotto tramite stampa 3D. Questo motore, realizzato dal Centro di Ricerca sulle Macchine Motrici della Cina Aeronautica, ha superato con successo il primo test di volo singolo in provincia di Shaanxi, segnando una pietra miliare nella tecnologia nazionale.

motore turboventola stampato in 3d: innovazione e risultati del test di volo

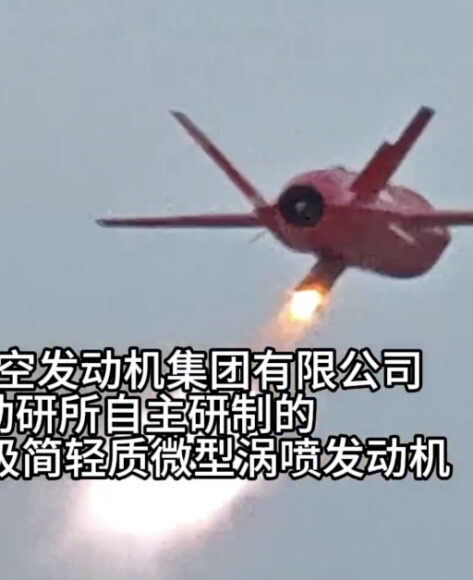

Il motore è stato installato su un drone lungo 3,3 metri con apertura alare di 2,1 metri. Grazie all’ausilio di un razzo assistente è stato possibile raggiungere un’altitudine di 6.000 metri, mantenendo il volo per circa 30 minuti a una velocità massima pari a Mach 0,75. Il responsabile del progetto ha confermato che il propulsore ha funzionato in modo stabile durante tutto il test e che tutti i parametri misurati rispondono alle specifiche progettuali senza alcun danno o guasto ai componenti. Ciò dimostra l’affidabilità del motore anche in condizioni ambientali difficili ad alta quota.

superamento delle sfide tecniche nella produzione additiva per motori aeronautici

La fabbricazione tramite stampa 3D di un motore aeronautico comporta notevoli difficoltà rispetto alla produzione tradizionale:

- materiali avanzati: utilizzo di leghe ad alta temperatura caratterizzate da elevata durezza e complessità chimica;

- precisione estrema: tolleranze minime sui componenti critici indispensabili per garantire le prestazioni;

- resistenza meccanica: turbine capaci di sopportare carichi ciclici elevatissimi senza sviluppare microfessure.

Il team ha adottato una strategia combinata basata sull’integrazione tra ottimizzazione topologica multidisciplinare e tecnologie avanzate di stampa additiva per superare questi ostacoli. Un aspetto rilevante riguarda l’aumento delle vibrazioni dovuto alla perdita degli effetti smorzanti tipici dei giunti meccanici tradizionali nelle strutture monolitiche prodotte con la stampa 3D.

vantaggi della manifattura additiva nel settore aerospaziale

L’intero motore presenta oltre il75% dei componenti realizzati tramite stampa tridimensionale. Rispetto ai metodi sottrattivi convenzionali, questa tecnologia consente:

- riduzione degli sprechi materiali, con un’efficienza superiore al 90% nell’utilizzo delle materie prime;

- disegni più complessi e integrati, come canali di raffreddamento a labirinto e strutture portanti monolitiche;

- aumento della flessibilità produttiva, permettendo cambi rapidi senza modifiche alle linee produttive;

- diminuzione dei tempi di sviluppo, stimati superiori al 30% grazie alla capacità di produrre piccoli lotti o prototipi personalizzati.

Esempi internazionali come il motore Catalyst della GE Aerospace evidenziano come la percentuale crescente dell’uso della stampa additiva riduca drasticamente il numero dei pezzi (da oltre ottocento a pochi decine), migliorando efficienza, peso e costi operativi. Il nuovo propulsore cinese supera già i concorrenti simili sotto vari aspetti quali consumo specifico inferiore, rapporto spinta/peso più elevato e minor numero totale di componenti (-60%). Ciò si traduce in vantaggi significativi sia nella fase d’assemblaggio sia nella manutenzione futura.

strategia progressiva per la validazione del motore stampato in 3d

Dopo aver completato con successo nel luglio precedente la prima verifica a sospensione statica sul velivolo, questo recente volo rappresenta una conferma fondamentale dell’affidabilità del sistema in condizioni operative più complesse ed elevate altitudini. L’approccio graduale segue le linee guida previste dal piano quinquennale “14° piano quinquennale” per lo sviluppo intelligente industriale focalizzato sulla piena autonomia tecnologica nei sistemi ad alta tecnologia.

I responsabili sottolineano che mentre le tecnologie convenzionali sono dominate da esperienze consolidate all’estero nel campo sottrattivo, la manifattura additiva offre opportunità concrete per colmare gap tecnologici grazie alla ricerca interna avanzata e a catene industriali integrate. Continueranno gli sforzi per perfezionare i parametri produttivi della stampa tridimensionale nonché incrementare le collaborazioni commerciali finalizzate all’applicazione su vasta scala nei settori militari e civili correlati.

- Cina Aeronautica – Centro Ricerca Macchine Motrici Hunan

- Mì Dòng – Responsabile progetto motore stampato in 3D

- Qián Zhèngmíng – Vice capo reparto studi resistenza strutturale

- Wén Chánglóng – Ingegnere senior presso centro sviluppo additive manufacturing

Lascia un commento